- Hjem

- >

- Produkt

- >

- Flaskestabelform

- >

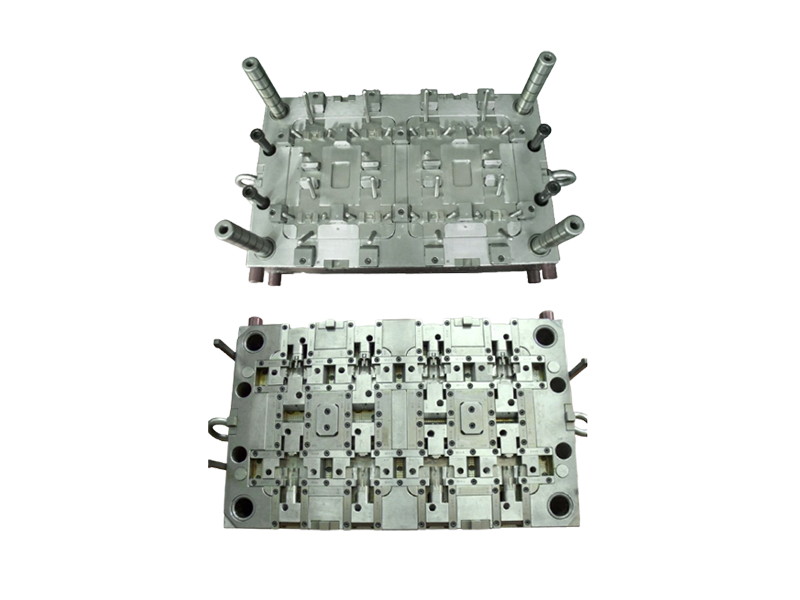

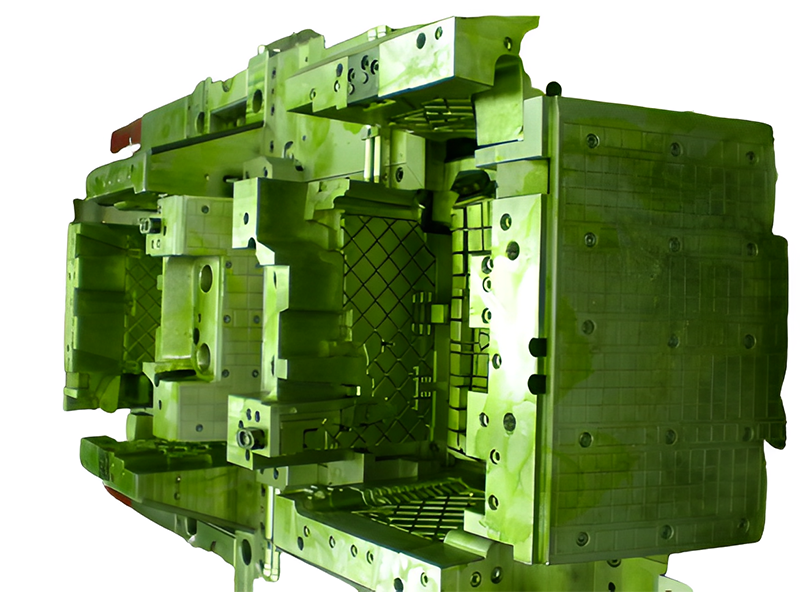

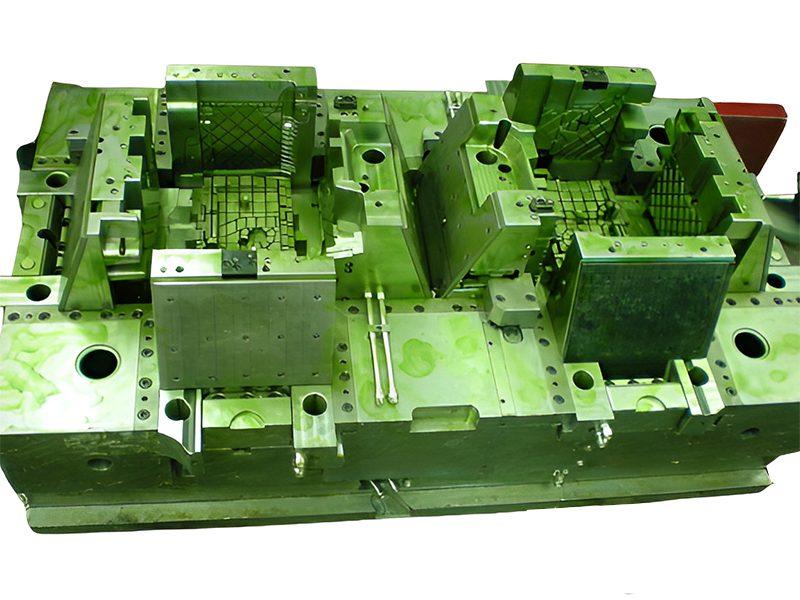

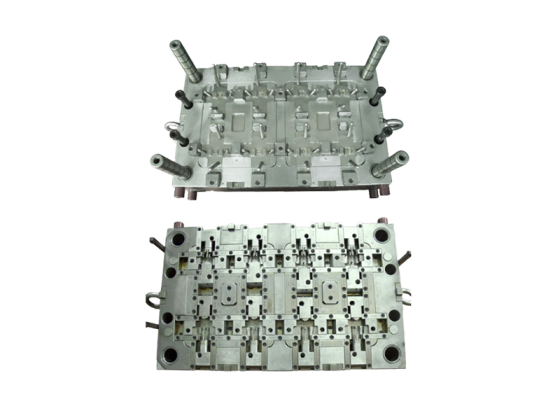

Flaskestabelform

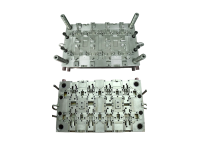

Flaskestabelforme bruges almindeligvis i industrier som drikkevarer, kosmetik og husholdningsprodukter, hvor højvolumenproduktion af plastikflasker er påkrævet. De er designet til at være holdbare og modstå de høje tryk og temperaturer involveret i sprøjtestøbningsprocessen.

- Information

Matricestabling er velegnet til masseproduktion.

Stablestøbeteknologi:

Stabelform er en banebrydende teknologi i udviklingen af nutidens plastformindustri, og hulrummet er fordelt i 2 eller flere niveauer i et overlejret arrangement. Enkelt sagt svarer den laminerede form til at placere flere par enkeltlagsforme sammen og installere dem på en sprøjtestøbemaskine til sprøjtestøbningsproduktion

Normalt, når sprøjtestøbemaskinen bruger en enkeltlags plastsprøjtestøbeform, bruger dens eget sprøjtevolumen og åbningsslag kun 20% til 40% af den nominelle sprøjtestøbemaskine, hvilket ikke giver fuld spil til sprøjtemaskinens ydeevne , og den laminerede sprøjtestøbeform kan anvendes på grundlag af ikke at øge spændekraften. Under tilstanden af den samme 1 injektionsmaskine og 1 operatør kan output multipliceres i henhold til antallet af lag, hvilket i høj grad kan forbedre produktionseffektiviteten og udstyrsudnyttelsesgraden og kan spare produktionsomkostninger og arbejdsomkostninger

Ansøgningsscenarie:

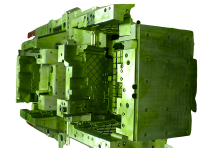

Tidligere anvendelsesscenarier: Forme med et stort antal hulrum, såsom daglige fornødenheder, kosmetik og medicinske produkter, bliver nu gradvist brugt i autodeleforme.

Klassificering af stabelforme:1) Almindelig lamineret form

To-lags form

3-lags form

4-lags form

Op til 10 etager

2) Drej den laminerede form

Dobbelte sider roterer 180 grader hver gang

Dobbelt lag 4 sider hver 90 graders rotation magert fartøj

3 lag 2 sider (180 grader pr. rotation) + 4 sider (90 grader pr. rotation)

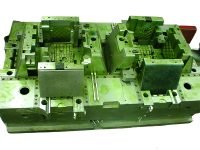

Overvejelser om stabelformdesign:

1) Hoveddysen kan ikke gå ud af styremuffen, efter at formen er åbnet, og man skal være opmærksom på den rimelige indstilling af længden af hoveddysen og formåbningsslaget;

2) Det er nødvendigt at kontrollere sprøjtestøbemaskinens maksimale åbningsslag og maksimal blødgørende mængde;

3) Forstøbningseffektiviteten af injektionsanordningen skal være høj;

4) Injektionshastigheden bør øges passende;

5) Trykudløsning af varmløbersmelte; 6) Håndter forholdet mellem hulrumslayout og hoveddyse.